Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

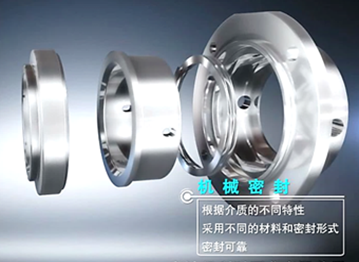

No.1 Los elementos básicos del sellado

Los sellos mecánicos utilizan el principio de fricción entre dos planos para lograr el propósito del sellado. La superficie de sellado giratorio se instala en el eje principal de las bombas de lóbulo rotativo, las bombas de emulsión y otra bomba de líquido, mientras que la superficie de sellado fija se instala dentro de la glándula de sellado. Debido al hecho de que una superficie de sellado se mueve mientras la otra superficie de sellado es estacionario, este tipo de sello se llama sello dinámico.

Los últimos dos tipos de rutas de fuga generalmente adoptan sellado estático, ya que no existe un movimiento relativo entre las dos partes. Esta parte del sello generalmente se conoce como un sello terciario, y su material de sellado es una junta o una junta tórica adecuada para el líquido del proceso.

La mayoría de los sellos mecánicos están diseñados con materiales más suaves para crear una superficie giratoria que gira y se frota contra una superficie estacionaria más dura. Durante muchos años, la combinación más común ha sido usar materiales de carbono como superficies rotativas para funcionar en superficies estacionarias de cerámica. Este tipo de material todavía se usa ampliamente, pero la superficie estacionaria está hecha de acero inoxidable o materiales más duros, como carburo de tungsteno o carburo de silicio.

Independientemente del material utilizado, se debe mantener una película líquida entre las superficies de contacto para proporcionar lubricación. Sin embargo, en la caja de embalaje, una combinación de carga de resorte y presión líquida puede proporcionar un buen efecto de sellado entre las superficies de sellado. Pero si la presión de sellado es demasiado alta, afectará la formación de una película líquida entre las superficies de contacto, lo que conduce a un mayor calor y desgaste prematuro. Si la presión de sellado es demasiado baja, la brecha entre las superficies de contacto aumentará, lo que puede causar fácilmente fugas de líquido.

Los fabricantes de sellado se esfuerzan constantemente para mejorar la planitud de la superficie de contacto, utilizando placas de pulido especiales para la molienda. Luego, se usa una placa de rejilla con una fuente de luz monocromática para detectarla. Desde esta perspectiva, es muy importante manejar estas superficies de contacto de sellado con cuidado y estrictamente las instrucciones de instalación para garantizar que las superficies de sellado estén correctamente protegidas y asentadas correctamente.

No.2 opciones flexibles para sellado

El diseño de sellado tradicional utilizado en la industria química, donde la presión de sellado se aplica a la superficie giratoria, se llama sello rotativo porque el resorte o el dispositivo de sellado corrugado gira con el huso. Un diseño relativamente novedoso es con un resorte o un dispositivo de sellado corrugado instalado en una superficie estacionaria. En los sellos mecánicos actuales, los dos métodos de sellado anteriores tienen aplicaciones comunes, que proporcionan un cierto grado de flexibilidad para la instalación.

Para muchas aplicaciones altamente corrosivas, el diseño más común es usar dispositivos de sellado de fuelle de metal. La tubería corrugada está soldada de una serie de discos de metal para formar un dispositivo de sellado corrugado que evita la fuga.

Al usar este dispositivo, la presión de sellado entre las superficies de sellado puede ser más uniforme, y no hay necesidad de agregar un sello secundario en la superficie de sellado, evitando así naturalmente cualquier fenómeno de corrosión y desgaste.

En términos generales, aunque su presión de sellado principal depende de la presión de la caja de embalaje en sí, el resorte y los fuelles pueden compensar la presión insuficiente causada por el movimiento del husillo durante los procesos de inicio y detención de las bombas de lóbulo rotativo, bombas de emulsión y otros líquidos Bomba, de modo que la superficie de sellado siempre mantiene una cierta presión de sellado.

No.3 Problemas de corrosión y desgaste

Debido a varias razones, como las tolerancias del rodamiento, el espacio libre del eje, la vibración y la desviación del huso, el eje principal de la bomba hidráulica puede experimentar movimiento radial y axial. Además, es muy difícil mantener el paralelismo absoluto entre las superficies de contacto, por lo que es normal que ocurra el movimiento interno del sello mecánico en sí. Este tipo de movimiento a menudo es causado por el equipo y las tolerancias de instalación, la expansión térmica, el estrés de la tubería o el ajuste de huso inapropiado.

Para mantener la coordinación mutua entre las superficies de sellado en todo momento, el resorte juega un papel de ajuste constante entre el sello mecánico y el huso en movimiento. Cuando se usa un sello de goma artificial entre la superficie giratoria y el huso, el elastómero se moverá hacia adelante y hacia atrás en el huso. Esta acción de fricción repetida erosionará el material anticorrosión en el huso, perderá la capa de protección de la película de óxido del huso y, en última instancia, formará ranuras de desgaste en la superficie de fricción del huso, causando fuga de líquido desde las ranuras y aumentando la carga de trabajo de mantenimiento necesaria o la carga de trabajo necesaria Incluso reemplazando el huso. Para resolver este problema, una manga de eje reemplazable generalmente se instala dentro de la caja de embalaje.

Sin embargo, la única solución permanente al problema de la corrosión y el desgaste es eliminar el sello dinámico en el interior. Hoy en día, la mayoría de los principales fabricantes de sellos producen sellos de tipo de desgaste no corrosivo para evitar la corrosión y el desgaste de las piezas de la bomba líquida.

No.4 Sellos equilibrados y no balanceados

El equilibrio de los sellos mecánicos tiene un impacto significativo en la presión de sellado de la superficie de contacto. Esta presión de sellado depende de la sección transversal efectiva del sello y de la presión dentro de la caja de empaquetado.

La sección transversal en el lado opuesto de la superficie giratoria del sello no equilibrado está completamente expuesta dentro del rango de presión de la caja de embalaje, que puede generar una alta presión de sellado entre las superficies de sellado, aumentando así la temperatura de trabajo y acelerando la velocidad de desgaste. En condiciones de trabajo de alta temperatura o cuando los líquidos tienen una corrosión y fricción significativas, la vida útil de los sellos mecánicos puede reducirse considerablemente.

El equilibrio de los sellos mecánicos puede reducir la presión de sellado y extender la vida útil de los sellos. En general, el eje principal y la manga del eje con pasos se utilizan para reducir la sección transversal efectiva de la superficie giratoria para lograr los objetivos anteriores. Sin embargo, no ajuste la presión de sellado neto a un nivel cercano a cero, ya que hacerlo puede dar lugar a condiciones de trabajo inestables entre las superficies de sellado y puede hacer que el sello se abre debido a cambios repentinos.

La respuesta a estos problemas de sellado puede ser usar sellos desequilibrados, y para algunos servicios, el uso de sellos desequilibrados puede lograr mejores resultados. Por ejemplo, en ciertas áreas de aplicación, los problemas de seguridad causados por la fuga de líquido pueden estar más enfatizados que la vida útil de los sellos. En este caso, la elección de sellado también puede entenderse como una preferencia por una mayor presión de sellado. Del mismo modo, al seleccionar sellos con líquidos más fríos, el aumento de la temperatura de funcionamiento puede ser insignificante.

Independientemente de las consideraciones, generalmente se recomienda utilizar un sello equilibrado cuando la presión de la caja de embalaje excede los 50 psi.

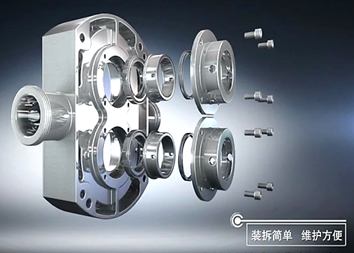

No.5 Sello interno y sello exterior

La práctica más común es instalar el sello dentro de la caja de relleno. Este enfoque requiere desmantelar el extremo húmedo de las bombas de lóbulo rotativo, las bombas de emulsión y otra bomba líquida durante el mantenimiento, y su principal ventaja es que el entorno sellado es higiénico y fácil de controlar.

El método de instalación del sello externo es revertir la dirección de la superficie de sellado estático, y la unidad giratoria en el husillo se encuentra fuera de la glándula de la caja de embalaje. Los principales beneficios del sellado externo son los siguientes:

1. Instalación fácil;

2. El costo es relativamente bajo;

3. Puede monitorear y limpiar continuamente;

4. Adecuado para pequeñas cajas de embalaje que no se pueden sellarse internamente;

5. Debido a su proximidad al rodamiento, hay menos dificultad para afectar la desviación del huso.

Su principal inconveniente es que la fuerza centrífuga arrojará partículas sólidas desde debajo del sello hacia la superficie de contacto del sello. Por lo tanto, este tipo de sello es principalmente adecuado para líquidos limpios y libres abrasivos.

En los últimos años, los sellos separados se han convertido en otra característica adicional importante en sellos externos. El sello separado es un conjunto completo instalado entre la caja de embalaje y la manga del rodamiento. Este diseño elimina la necesidad de desmontar las bombas de lóbulo rotativo, las bombas de emulsión y otra bomba de líquido cada vez que se necesita reemplazar el sello. Este tipo de sellado se está desarrollando gradualmente junto con otros estándares de diseño. Debido a la facilidad de reemplazar los sellos en este diseño, es importante resistir la tentación de reemplazar solo los sellos sin más investigación de la causa raíz del mal funcionamiento.

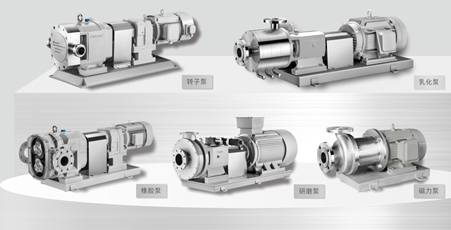

Como una empresa de investigación y fabricación de equipos de transporte de fluidos no newtonianos, Durrex Pumps ha obtenido 56 patentes nacionales, incluidas 11 patentes de invención. La compañía ha desarrollado bombas de rotor, bombas homogéneas, bombas de molienda, bombas de lóbulo de goma, bombas magnéticas y otros productos, proporcionando equipos de transporte de fluidos y servicios técnicos para más de 10000 clientes en todo el mundo.

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.